FTR Technologie

FTR (Fouling – Thickness – Reflectivity)

-

FTR ist ein laserbasiertes System zur berührungslosen Online-Echtzeitmessung von drei kritischen Parametern: Verschmutzungsdicke, Reflexionsvermögen und Flammentemperatur von Kraftwerk-Brennkesseln.

-

FTR optimiert das Kesselreinigungssystem, verhindert erzwungene Ausfälle, reduziert den Kohle- und Biomasseverbrauch, CO2– und NOx-Emissionen sowie Betriebs- und Wartungskosten. Es erfasst ferner die Rohrerosion und verlängert die Kessellebensdauer.

-

Das FTR-System wird vom Institut für Verbrennungs- und Kraftwerkstechnik (IFK) der Universität Stuttgart in Deutschland in enger Zusammenarbeit mit G.E.E.R. und AMS für neue und fortgeschrittene Anwendungen evaluiert. Der Evaluationsprozess wird durch ein nationales F&E-Projekt unterstützt, welches unter der Leitung des IFK von einem Konsortium aus Energieversorgern und verschiedenen Forschungseinrichtungen durchgeführt wird.

-

Video zur Erläuterung der FTR-Technologie: https://tinyurl.com/reecuqj

Optimierung der Wärmeübertragung

Mit unserer Technologie wird die Feststellung der Verschmutzungsdicke und Reflexionseigenschaften ein Kinderspiel

Was zeichnet FTR aus?

Messung aller Daten zum Ermitteln des optimalen Verfahrens für die Reinigung der Kesselanlage. FTR kann den Reinigungsprozess optimieren und die Wärmeübertragung innerhalb des Ofens verbessern und somit den Kesselwirkungsgrad erhöhen, die Wartungskosten und den Kohlenstoffausstoß verringern sowie die Erosion vorhersagen.

- Erhebung vorgenannter Echtzeitdaten

- Überwachung der lokalen Wärmeübertragung

- Überwachung der Feuerraumendtemperatur (FEGT)

- Überwachung des Sauberkeitsfaktor (CF)

- FTR - Ihre Augen in den Kesseln von Biomasse- und Kohlekraftwerken.

- FTR - die optimale Kesselreinigungs-Technologie ist in den USA und Europa patentiert.

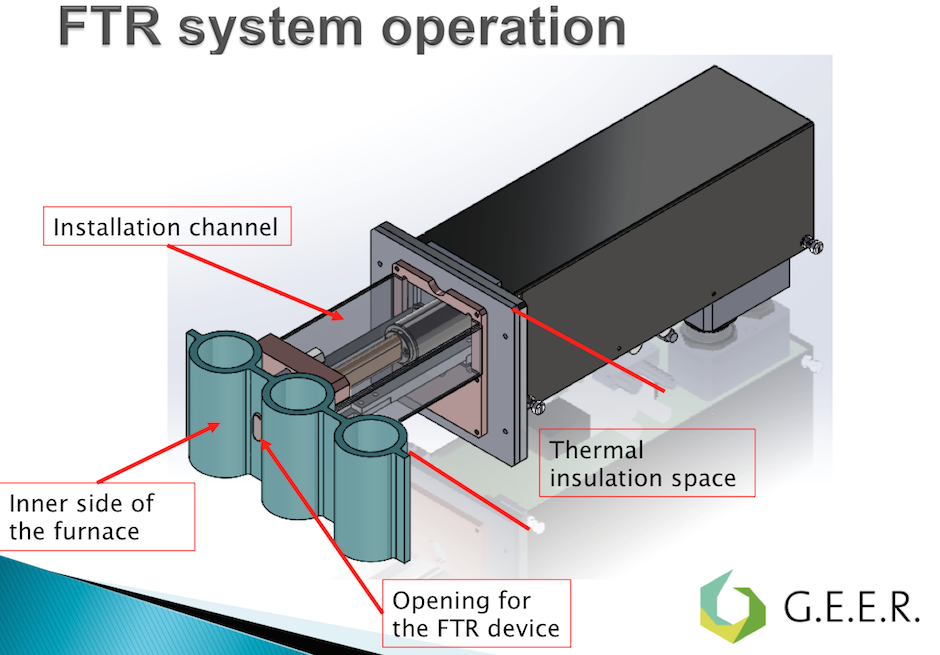

Wie funktioniert FTR?

Der Umwelt zuliebe

Es hat sich gezeigt, dass sich beim Betrieb zwei unterschiedliche Ablagerungstypen herausbilden. Ein Typus mit geringer Schichtdicke und kontinuierlichem Wachstum und ein weiterer Typus, bei dem große Konglomerate unverbrannten Materials beim Auftreffen auf die Wände ansetzen und dann nach relativ kurzer Zeit durch turbulente Gasströme im Innern des Kessels wieder entfernt werden.

Für unterschiedliche Kohletypen wurde ein Vergleich der Verschmutzungsdynamiken

durchgeführt. Dabei hat sich gezeigt, dass die Auswirkungen der Verschmutzungsreflektion auf die Feuerraumendtemperatur (FEGT) und den Sauberkeitsfaktor (CF) ebenso von Bedeutung ist wie die Verschmutzungsdicke bzw. dass die Verschmutzungsreflexion sich unter Umständen sogar STÄRKER als die Verschmutzungsdicke auswirkt.

Grundsätzlich ist die Vorgehens- und Wirkungsweise in Biomassekraftanlagen die gleiche.

Kosteneffizient

- Verbesserung der Effizienz - Verringerung des Brennstoffverbrauchs

- Optimierte Reinigungsaktivierung - Verringerung der Gesamtkosten für Druckluft

- Verringerung der Erosion - Verlängerung der Kessellaufzeit

- Einfachere und günstigere Wartung durch weniger Erosion der Wasserrohre und selteneren Einsatz der Rußbläserausrüstung

Verringerte Emissionen

- Verringerung von CO2, SO2 und weiteren Schadstoffemissionen aus den Brennstoffen durch verbesserte Effizienz

- Weniger NOx durch Verringerung der Feuerraumendtemperatur (FEGT)

Partnerschaft

G.E.E.R. is strategic partner of AMS Ltd.

Unser Standort

- Kurfürstenstraße 56

- 10785 Berlin, Deutschland

- +49/30/83-22-33-43

- office@geerweb.eu